Referenzprojekte

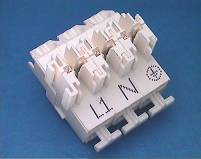

Kontrolle von Wechselstrom-Anschlussklemmen

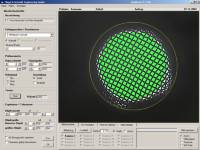

Kurzbeschreibung:

Die Anschlussklemmen bestehen aus 3 bis 6 einzelnen Kunststoffelementen und Metallklemmen die automatisch montiert werden. Als letzte Station im Montageautomaten ist ein Kamera montiert, mit der die fertigen Anschlussklemmen visuell kontrolliert werden. Prüfaufgabe ist hierbei die Kontrolle der aufgedruckten Klemmenbezeichnung, die Überprüfung der vollständigen Ausspritzung der Kunststoffelemente in kritischen Bereichen, sowie die Vermessung von Länge, Breite usw.

|

|

Vermessung von Lagerböcken für Schaltgetriebe

Kurzbeschreibung:

Die Lagerböcke werden aus Kunststoff gespritzt und direkt nach dem Abkühlen über Fixierungsstifte aufgenommen. Über ein Fördersystem gelangen sie in eine geschlossene Prüfzelle. Dort erfolgt mit 8 Kameras die visuelle Prüfung. Vermessen werden unter anderem Höhe, Breite, Länge, Wellenaufnahmen, Laufkulisse und Schaltkonturen des Lagerbocks. Zusätzlich müssen Spritzgrate erkannt werden. Die Hohe Genauigkeit der Messung auch bei Abständen von über 250 mm wurde durch die Verrechnung der Ergebnisse von jeweils zwei Kameras realisiert.

Darüber hinaus werden alle Ergebnisse und Toleranzen umfangreich für die SPC aufbereitet. |

|

Kontrolle von Lüfterzargen für Automobilkühler

Kurzbeschreibung:

Nahezu jede Lüfterzarge hat nach dem Spritzvorgang mehr oder weniger große Grate die manuell entfernt werden. Aufgrund der Komplexität der Zargenstruktur können dabei besonders kleinere Grate leicht übersehen werden. Diese werden bei der Endkontrolle durch das BV-System entdeckt. Die Zargen werden dazu auf dem Prüfplatz von insgesamt 7 Kameras inspiziert. Neben der Erkennung der Spritzgrate gehört auch die Vermessung der Breite des Kabelkanals sowie die Kontrolle der Vollständigkeit der Ausspritzung in kritischen Bereichen (z.B. letzte Füllstelle) zur Prüfaufgabe.

Durch verstellbare Werkstückaufnahmen kann eine Vielzahl von unterschiedlichen Zargentypen kontrolliert werden. Die zugehörigen Prüfprogramme werden durch 2 externe Taster ausgewählt, so dass der PC nicht vom Personal bedient werden muß.

|

|

Kontrolle Kanülenverschluß

Kurzbeschreibung:

Die Latexscheiben werden auf einem Rundtaktautomat in die Kunststoffrohlinge eingelegt und anschließend mit einem Bördelring eingepresst. Bei dieser automatischen Montage kann es vorkommen, dass die Bördelung nicht vollständig ausgeprägt ist oder die Latexscheibe verquetscht wird. Als letzte Station im Rundtaktautomaten kontrolliert das BV-System die korrekte Montage. | |

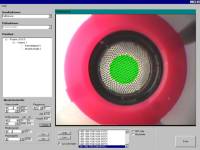

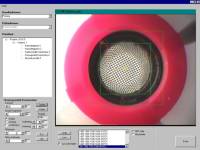

Kontrolle von Filtersieben in Pneumatik-Kupplungn

Kurzbeschreibung:

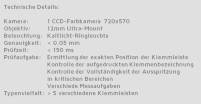

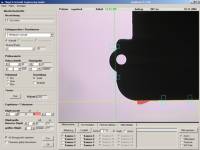

Die Pneumatik-Kupplungen werden auf einem Rundtaktautomaten automatisch montiert. Da die Siebe bei der Zuführung schwierig zu vereinzeln sind, kommt es häufig vor, dass zwei Siebe übereinander montiert werden bzw. das montierte Sieb beschädigt ist. Das BV-System ist als letzte Station in den Automaten integriert und kontrolliert die Siebe visuell. Durch das Ermitteln der Anzahl der Maschen mit einer definierbaren Maschengröße wird eine eindeutige Auswertung realisiert. Wurde mehr als ein Sieb montiert, so erhöht sich die Maschenanzahl während sich die Maschengröße verkleinert. Bei deformierten Sieben vergrößern bzw. verkleinern sich einzelne Maschen, wodurch sich die Anzahl der Maschen mit korrekter Größe verkleinert (Abb.3).

|

|

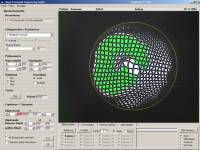

Kontrolle von PKW-Schaltknaufkappen

Kurzbeschreibung:

Die Schaltknaufkappen werden im sogenannten Tampon-Druckverfahren bedruckt und anschließend mit einer transparenten Kunststoffschicht überzogen. Jeweils 6 Kappen werden dann zur Kontrolle in eine Prüfzelle mit einem XY-Portalroboter eingezogen. Das BV-System positioniert die am Portalroboter montierte Kamera über den einzelnen Kappen und kontrolliert die Qualität des Aufdrucks. Außerdem werden Einschlüsse, Verschmutzungen und Kratzer in der Kunststoffoberfläche erkannt. Eine besondere Schwierigkeit bestand in der reflexfreien Beleuchtung der stark spiegelnden Oberflächen (siehe Abb.1).

|

|

Vermessung von Spannbügeln in Ölkühler-Schnellkupplungen

Kurzbeschreibung:

Die Spannbügel werden manuell montiert und anschließend in die Prüfvorrichtung eingelegt. Die Vermessung startet automatisch über den eingebauten Initiator. Das Programm steuert 2 Signalleuchten und eine Weiche über ein Magnetventil an. Anhand der Weiche werden die Teile nach der Prüfung in den entsprechenden Behälter geschleust. Das System wurde gleich für die Kommunikation mit einer übergeordneten Prozesssteuerung ausgelegt, da der Montage- und Prüfprozess später automatisiert werden soll.

|

|

Kontrolle Kunststoffgehäuse für Zentralverriegelungen

Kurzbeschreibung:

Auf einem Rundtaktautomaten werden Filtersiebe und Dichtungen automatisch in ein Kunststoffgehäuse montiert. Da die Siebe bei der Zuführung schwierig zu vereinzeln sind, kommt es häufig vor, dass zwei Siebe übereinander montiert werden bzw. das montierte Sieb beschädigt ist. Das BV-System ist als letzte Station in den Automaten integriert und kontrolliert die Siebe und Dichtungen visuell. Durch das Ermitteln der Anzahl der Maschen mit einer definierbaren Maschengröße wird eine eindeutige Auswertung realisiert. Wurde mehr als ein Sieb montiert, so erhöht sich die Maschenanzahl während sich die Maschengröße verkleinert. Bei deformierten Sieben vergrößern bzw. verkleinern sich einzelne Maschen, wodurch sich die Anzahl der Maschen mit korrekter Größe verkleinert. Außerdem werden Beschädigungen und Verschmutzungen auf der schwarzen Dichtung erkannt.

|

|

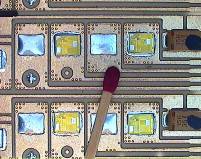

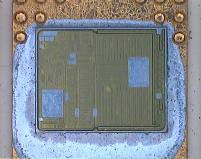

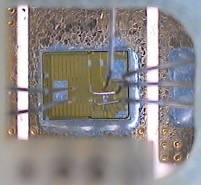

Lageerkennung und elektrische Prüfung von Silizium–Leistungsbauelementen

Kurzbeschreibung:

Die Silizium-Leistungsbauelemente sind wesentlicher Bestandteil von PKW-Zündanlagen und werden daher vor der Endmontage einem elektrischen Belastungstest unterzogen. Dazu müssen die Nadeln einer sogenannten „Probe-Card“ exakt auf den Kontaktionsflächen positioniert werden. Mit einem Portalroboter positioniert das BV-System zunächst die Kamera über den einzelnen Bauelementen. Das Programm ermittelt dann die genau Position der Kontaktionsflächen und positioniert das Bauelement anhand der gewonnen Daten exakt unter den Nadeln der „Probe-Card“. Anschließend wird mit der Z-Achse des Portalroboters eine Bewegung mit einem vorher durch eine Laserhöhenmessung ermittelten Hub ausgeführt. Nach der erfolgten Kontaktion beginnt die eigentliche elektrische Prüfung durch ein externes Prüfgerät. Die Ergebnisse der Prüfung werden vom BV-System über eine Netzwerkverbindung an die nächste Station übermittelt, wo die Baugruppen dann gekennzeichnet werden. |

|